Na industrijskem področju,Laserski moduliso ključna orodja za učinkovito in natančno obdelavo. Široko se uporabljajo pri rezanju, varjenju, označevanju in drugih procesih, kar močno izboljšuje učinkovitost proizvodnje in kakovost izdelkov. Na medicinskem področju so laserski moduli postala nepogrešljiva orodja za kirurgijo, zdravljenje in lepoto, njihova natančnost in neinvazivnost pa medicinska skupnost zelo prepozna. Na področju komunikacij laserski moduli podpirajo visokohitrostno delovanje sodobnih komunikacijskih omrežij s svojimi prednostmi prenosa visoke hitrosti, velike zmogljivosti in močne proti interferenci.

Laserska kolimacija je neposredno povezana s kakovostjo izhodnega žarka laserskega modula, vključno s parametri, kot sta paralelizem in kota razhajanja žarka. Laserski moduli z visoko kolimacijo lahko ustvarijo bolj koncentrirane in stabilne žarke, s čimer izboljšajo natančnost in učinkovitost obdelave. Hkrati laserska kolimatizacija določa tudi osredotočenost zmogljivosti laserskega modula. Laserski moduli z visoko kolimacijo lahko bolje osredotočijo žarek na majhno območje, da dosežejo visoko natančno obdelavo in merjenje.

Opredelitev laserske kolimacije

1. Paralelizem in pravokotne značilnosti širjenja laserskih žarkov

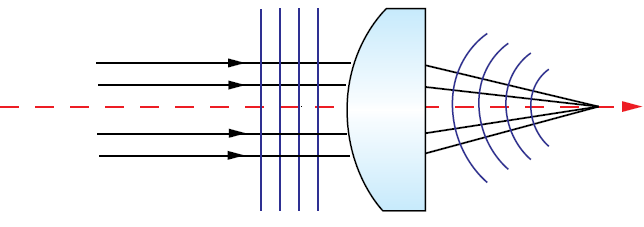

Laserska kolimizacija se nanaša na sposobnost laserskih žarkov, da med širjenjem ohranjajo paralelizem in pravokotno širjenje. Laserski žarki z visoko kolimacijo skoraj nimajo razhajanj in lahko vzdržujejo majhno velikost točke in stabilno porazdelitev energije na dolge razdalje.

2. kvantitativni kazalniki kolimacije

Različni kot: meri razhajanje laserskih žarkov. Manjši kot je razhajanje, večja je kolimacija.

Sprememba premera žarka: oceni spremembo premera žarka med širjenjem. Manjša kot je sprememba, boljša je kolimacija.

Vpliv kolimacije na delovanje laserskega modula

1. kakovost žarka

Kolimacija neposredno vpliva na osredotočeno zmogljivost in porazdelitev energije laserskih žarkov. Laserski žarki z visoko kolimacijo lahko dosežejo manjše osredotočene točke in večjo gostoto energije, kar izboljša natančnost in učinkovitost obdelave.

2. Učinek aplikacije

Laserska obdelava: Visoka kolimacija zagotavlja natančnost in doslednost procesov, kot so rezanje, varjenje in označevanje.

Komunikacija: V optični komunikaciji prostega prostora kolimatizacija vpliva na stabilnost in razdaljo prenosa signala.

Merjenje: Natančnost laserskega obsega in namestitve je odvisna od kolimacije svetlobnega žarka. Visoka kolimacija lahko zmanjša merilne napake.

Ključni dejavniki, ki vplivajo na kolimacijo med proizvodnjo laserskih modulov

1. značilnosti svetlobnega vira

Kota razhajanja snopa: kota razhajanja žarka svetlobnih virov, kot so laserske diode, neposredno vpliva na kolimacijo laserskih modulov. Manjši kot razhajanja žarka pomeni, da je energija laserskega žarka bolj koncentrirana, usmerjenost pa je med prenosom boljša, s čimer se izboljša kolimacija laserskega modula.

Stabilnost valovne dolžine: stabilnost valovne dolžine laserja je tudi pomemben dejavnik, ki vpliva na kolimacijo. Majhna sprememba valovne dolžine lahko povzroči premik poti širjenja laserskega žarka in tako vpliva na kolimacijo. Zato je treba med proizvodnim postopkom izbrati svetlobni vir z visoko stabilnostjo valovne dolžine in ohraniti stabilnost valovne dolžine z natančnim nadzorom temperature in drugih sredstev.

2. kakovost optične komponente

Natančnost obdelave: Natančnost obdelave optičnih komponent, kot so leče in reflektorji, neposredno določa kolimacijo laserskega modula. Visoko natančne optične komponente se lahko bolje osredotočijo in kolutirajo laserski žarek ter zmanjšajo razhajanje in naliv žarka. V proizvodnem procesu sta potrebna napredna tehnologija obdelave in oprema, da se zagotovi natančnost obdelave optičnih komponent.

Napaka montaže: Napaka montaže optičnih komponent bo vplivala tudi na kolimacijo laserskega modula. Če sta relativni položaj in kotni odnos med optičnimi elementi netočno, bo laserski žarek med prenosom odklonjen in izkrivljen. Zato je treba med postopkom montaže strogo nadzorovati položaj in kotni odnos optičnih elementov, za zmanjšanje napak pri montaži pa je treba uporabiti natančna orodja in tehnike montaže.

3. Oblikovanje mehanske strukture

Togost: Togost ohišja modula pomembno vpliva tudi na kolimacijo laserskega modula. Ohišje z dobro togostjo se lahko upira vplivu zunanje vibracije in udarca, ohrani stabilnost notranje strukture laserskega modula in s tem zmanjša premik in tresenje laserskega žarka. Med načrtovanjem je treba izbrati materiale z visoko trdnostjo in razumne strukturne oblike za izboljšanje togosti ohišja modula.

Toplotna stabilnost: laserski modul bo med delovanjem ustvaril toploto. Če toplotna stabilnost ohišja ni dobra, se bo notranja struktura deformirana zaradi temperaturnih sprememb, kar bo vplivalo na kolimacijo laserskega žarka. Zato je treba med postopkom načrtovanja upoštevati učinkovitost odvajanja toplote in toplotne kompenzacije, da se ohrani stabilnost notranje strukture laserskega modula.

4 Okoljski dejavniki

Temperatura: Spremembe temperature bodo vplivale na širitev in krčenje notranjih materialov laserskega modula, s čimer vplivajo na položaj in kotno razmerje optičnih elementov in širjenja poti laserskega žarka. Med proizvodnim postopkom je treba proizvodno okolje nadzorovati temperaturo, tehnologija kompenzacije temperature pa se uporablja za zmanjšanje vpliva temperaturnih sprememb na kolimacijo laserskega modula.

Vlažnost: Okolje z visoko vlažnostjo lahko povzroči težave, kot so kondenzacija ali rast plesni na površini optičnih komponent, ki vplivajo na prepustnost in odbojnost optičnih komponent, s čimer se zmanjša kolimacija laserskega modula. Zato je treba med proizvodnim postopkom nadzorovati vlažnost proizvodnega okolja in za zaščito optičnih komponent je treba sprejeti ukrepe, ki so zaščiteni do vlage.

Prah: Nečistoče, kot je prah, se bodo držale površine optičnih komponent ali vstopile v notranjost modula, kar vpliva na širjenje in osredotočeno učinek laserskega žarka. Med proizvodnim postopkom je treba vzdrževati čistočo proizvodnega okolja, za preprečevanje kontaminacije zaradi nečistoč, kot je prah, je treba sprejeti ukrepe, ki so bili proti prahu.

Ključni tehnični koraki za zagotovitev laserske kolimacije

1. Izbira in optimizacija svetlobnega vira

① Izberite lasersko diodo z nizkim kotom razhajanja

Pomembnost: Kot razhajanja žarka laserske diode neposredno vpliva na lasersko kolimacijo. Izbira laserske diode z nizkim kotom razhajanja je osnova za izboljšanje laserske kolimacije.

Ukrepi: Pri nakupu laserskih diod previdno primerjajte parametre razhajanja žarka različnih izdelkov in izberite laserske diode z majhnimi koti razhajanja. Hkrati komunicirajte z dobavitelji, da se zagotovi, da se kot razhajanja izbrane laserske diode izpolnjuje za zahteve po oblikovanju.

② Optimizirajte pogonski tok in nadzor temperature

Pomen: Izhodna moč in stabilnost valovne dolžine laserske diode sta tesno povezana s pogonskim tokom in temperaturo. Z optimizacijo pogonskega toka in nadzora temperature je mogoče zagotoviti, da laserska dioda oddaja stabilen laserski žarek in s tem izboljša lasersko kolimacijo.

Ukrepi: Oblikujte razumno pogonsko vezje, da zagotovite, da laserska dioda deluje s konstantnim tokom. Hkrati uporabite tehnologijo za nadzor temperature, na primer z uporabo čipa za nadzor temperature ali hladilnika za stabilizacijo delovne temperature laserske diode v ustreznem območju. Z spremljanjem in nastavitvijo pogonskega toka in temperature lahko učinkovitost laserske diode še dodatno zagotovimo, da je stabilna.

2. Optični sistem in montaža

① Uporabljajte visoko natančne leče in reflektorje

Pomen: Visoke natančne leče in reflektorji se lahko bolje osredotočijo in kolutirajo laserski žarek ter zmanjšajo razhajanje in namaz žarka.

Ukrepi: Pri zasnovi optičnega sistema je treba izbrati leče in reflektorje z visoko prepustnostjo, ujemanjem dobrega refrakcije in nizkim koeficientom toplotne ekspanzije. Hkrati zagotovite natančnost obdelave in kakovost površine teh optičnih komponent, da izpolnite zahteve laserske kolimacije.

② Zagotovite koaksialnost in vzporednost optičnih komponent

Pomen: Koaksialnost in vzporednost med optičnimi komponentami sta ključnega pomena za lasersko kolimacijo. Če sta relativni položaj in kotni odnos med optičnimi komponentami netočno, bo laserski žarek med prenosom odklonjen in izkrivljen.

Ukrepi: Med postopkom sestavljanja je treba uporabiti natančna orodja za sestavljanje in tehnike, na primer uporaba optičnih instrumentov za umerjanje in pozicioniranje, da se zagotovi koaksialnost in vzporednost med optičnimi komponentami. Hkrati je treba sestavljeni optični sistem pregledati in prilagoditi, da se zagotovi, da izpolnjuje zahteve laserske kolimacije.

③ Uporabite avtomatizirano opremo montaže

Pomen: Samodejna oprema za montažo lahko zmanjša človeške napake in izboljša natančnost in učinkovitost montaže.

Ukrepi: Med proizvodnim postopkom je treba uvesti avtomatizirano montažno opremo, kot so avtomatizirani stroji za sestavljanje leč, avtomatizirani stroji za nastavitev reflektorjev itd. Te naprave je mogoče sestaviti in prilagoditi v skladu s prednastavljenimi postopki in parametri, da se zagotovi, da sta položaj in kotni odnos optičnih komponent natančno.

3. Optimizacija mehanske strukture

① Oblikujte ohišje modula z visoko togostjo in dobro toplotno stabilnostjo

Pomen: Togost in toplotna stabilnost ohišja modula pomembno vplivata na lasersko kolimacijo. Ohišje z dobro togostjo se lahko upira vplivu zunanje vibracije in udarcev ter ohrani stabilnost notranje strukture laserskega modula; Ohišje z dobro toplotno stabilnostjo lahko zmanjša vpliv temperaturnih sprememb na delovanje laserskega modula.

Ukrepi: Pri načrtovanju ohišja modula je treba izbrati visoko trdno materiale in razumne strukturne oblike za izboljšanje njegove togosti in toplotne stabilnosti. Hkrati se na ohišju izvajajo simulacijski testi, kot je analiza končnih elementov, da se zagotovi, da izpolnjuje zahteve laserske kolimacije.

② Zmanjšajte vpliv zunanje vibracije in toplotne deformacije

Pomen: Zunanja vibracija in toplotna deformacija bosta povzročila spremembe v notranji strukturi laserskega modula in s tem vplivala na lasersko kolimacijo.

Ukrepi: Med proizvodnim postopkom je treba sprejeti ukrepe za absorpcijo udarcev in toplotno izolacijo, na primer uporaba amortizerjev in toplotni izolacijski materiali. Hkrati se laserski modul testira na vibracijo in toplotno deformacijo, da se pravočasno odkrije in reši težave.

4. nadzor okolja

① Proizvodnja v čisti delavnici

Pomen: Čista delavnica lahko zagotovi čisto proizvodno okolje in zmanjša onesnaževanje prahu in drugih nečistoč na laserski modul.

Ukrepi: Vzpostavite čisto delavnico in jo redno očistite in razkužite. Oprema za čiščenje zraka in naprave za preprečevanje prahu so postavljeni v delavnici, da se zagotovi, da čistoča proizvodnega okolja izpolnjuje zahteve.

② Nadzorna temperatura in vlaga

Pomen: Spremembe temperature in vlažnosti bodo vplivale na delovanje in kolimacijo laserskega modula. Z nadzorom temperature in vlažnosti je mogoče ohraniti stabilnost notranje strukture in zmogljivost laserskega modula.

Ukrepi: V proizvodni delavnici nastavite sistem za nadzor temperature in vlažnosti, na primer uporaba klimatskih naprav, vlažin, dehumidifikatorjev in druge opreme. Spremljajte in prilagodite temperaturo in vlažnost v realnem času, da zagotovite, da ostanejo v ustreznem območju.

③ Izogibajte se onesnaževanju s prahom

Pomen: Nečistoče, kot je prah, se bodo držale površine optičnih komponent ali vstopile v notranjost modula, kar bo vplivalo na širjenje in osredotočeno učinek laserskega žarka.

Ukrepi: Med proizvodnim postopkom je treba sprejeti ukrepe za preprečevanje prahu, na primer nošenje pokrovčkov in uporaba prahu. Redno čistite in pregledujte proizvodno okolje, da takoj odkrijete in rešite težave z onesnaževanjem prahu.

Zaznavanje in kalibracijsko metodo laserske kolimacije

1. oprema za odkrivanje

① Analizator laserskega žarka

Načelo

Analizator žarka sprejema laserski žarek in analizira več parametrov laserskega žarka, kot so velikost točke, porazdelitev energije, kota razhajanja itd. Uporablja optične senzorje in algoritme obdelave slik za pretvorbo ustreznih informacij o laserskem žarku v vizualne podatke ali slike za enostavno analizo in presojo.

Aplikacija

Med postopkom odkrivanja se laserski žarek, ki ga oddaja laserski modul, obsevan na sprejemni del analizatorja žarka. Analizator žarka lahko natančno izmeri premer točke in porazdelitev energije laserskega žarka. Če je obliko točka redna, je porazdelitev energije enakomerna, premer točke pa v pričakovanem območju, to pomeni, da je laserska kolimacija dobra; Če je oblika točke nepravilna, je porazdelitev energije neenakomerna ali premer točke presega pričakovani razpon, lahko pride do težav z kolimacijo.

② Laserski kolimator

Načelo

Kolimator deluje na podlagi načela optične samo-ogrevanja ali laserskih motenj. Optični samo-ogretacijski kolimator ustvari referenčno luč skozi notranji optični sistem, jo primerja z izmerjenim laserskim žarkom in določa kolimacijo laserskega žarka z merjenjem odstopanja med obema. Laserski interferometer kolimator uporablja pojav laserskih motenj za merjenje fazne spremembe laserskega žarka med širjenjem in s tem določi kolimacijo laserskega žarka.

Aplikacija

Ko uporabljate kolimator, ga postavite na določeno razdaljo od laserskega modula, tako da laserski žarek preide skozi merilno območje kolimatorja. Optični sistem ali interferenčni sistem znotraj kolimatorja bo izmeril in analiziral laserski žarek. Z branjem indikacijskih ali izhodnih podatkov kolimatorja lahko dobite kolimacijo laserskega žarka. Če je indikacija znotraj določenega območja, to pomeni, da laserska kolimacija izpolnjuje zahteve; Če indikacija presega območje, jo je treba prilagoditi.

③ Laserski interferometer

Načelo

Interferometer uporablja interferenčne značilnosti laserja za merjenje napake valovne fronte laserskega žarka in s tem oceni kolimacijo laserja. Ko sta dva ali več koherentnih žarkov svetlobe nameščena, nastanejo moteče obrobje. Če je valovna fronta laserskega žarka idealen ravninski val, bodo motnje obrobne enotne in vzporedne; Če je valovna fronta laserskega žarka izkrivljena, bodo motnje obrobje upognjene ali deformirane. Z analizo oblike in porazdelitve interferenčnih obrob je mogoče dobiti napako valovnega fronta laserskega žarka, nato pa je mogoče ovrednotiti kolimacijo laserja.

Aplikacija

Interferometer postavite v primeren položaj, tako da deluje z laserskim žarkom, ki ga oddaja laserski modul. Interferometer bo ustvaril moteče obrobje, oblika in porazdelitev teh obrobja pa odražata valovno fronto laserskega žarka. Z opazovanjem in analizo motenj obrob je mogoče razumeti kolimacijo laserskega žarka. Če so moteče obrobje upognjene, zasukane ali nepravilno spremenjene, to pomeni, da je v laserskem žarku napaka valovne fronte in je treba kolimacijo še naprej prilagoditi.

2. metoda zaznavanja

Merjenje kota za razhajanje snopa

Načelo

Kot razhajanja žarka je eden pomembnih kazalcev za merjenje kolimacije laserja. Z merjenjem velikosti točke laserskega žarka na različnih razdaljah širjenja se kota razhajanja žarka izračuna v skladu s specifičnim geometrijskim razmerjem. Na splošno je manjši kot razhajanje žarka, večja je kolimacija laserja.

Metoda delovanja

Iz laserskega modula nastavite napravo za sprejem v določenem položaju (na primer 1 metra, 2 metra itd.) In v tem položaju izmerite premer točke laserskega žarka. Nato ponovite meritev premera točke na različnih razdaljah. Glede na izmerjeni premer točke in razdaljo širjenja uporabite matematično formulo za izračun kota razhajanja žarka. Na primer, kota razhajanja θ lahko izračunamo po formuli θ≈ (d 2 - d1) / l, kjer sta d1 in d2 premer točke na različnih položajih, L pa je razdalja med dvema merilnima položajem. Če je izračunani kot razhajanja znotraj določenega območja, to pomeni, da laserska kolimacija izpolnjuje zahteve; Če presega območje, ga je treba prilagoditi.

② Analiza spot

Načelo

Oblika točka laserja vsebuje informacije o laserski kolimaciji. Idealno lasersko mesto mora biti krožno ali eliptično, porazdelitev energije pa mora biti enakomerna. Če je oblika točke izkrivljena, na primer nepravilne konture ali neenakomerna porazdelitev energije, lahko to pomeni, da obstaja težava s smerjo širjenja laserja, kar ima za posledico zmanjšanje kolimacije.

Metoda delovanja

Za zajem točke slike laserja uporabite napravo, kot je analizator točk ali CCD kamera. Zajeta slika točka se prenese v računalnik, spot pa se analizira s posebno programsko opremo za obdelavo slik. Analiza vključuje obliko kraja, porazdelitev energije, center gravitacije itd. Kolimacija laserja se oceni s primerjavo značilnosti dejanskega mesta z idealno točko. Če je oblika točke blizu idealne oblike, je porazdelitev energije enakomerna, položaj težišča pa stabilen, to pomeni, da je kolimacija dobra; Če je obliko točka nenormalna, je porazdelitev energije neenakomerna ali je položaj težišča izravnana, lahko je kolimacija problematična.

③ Merjenje motenj

Načelo

Kolimacija je ovrednotena z merjenjem napake valovne fronte laserskega žarka z uporabo interferometra. Ko laserski žarek preide skozi interferometer, se znotraj interferometra tvorijo motnje. Če je valovna fronta laserskega žarka idealen ravninski val, bodo motnje obrobne enotne in vzporedne; Če je valovna fronta laserskega žarka izkrivljena, bodo motnje obrobje upognjene ali deformirane. Z analizo oblike in porazdelitve interferenčnih obrob je mogoče dobiti napako valovnega fronta laserskega žarka, nato pa je mogoče ovrednotiti kolimacijo laserja.

Metoda delovanja

Interferometer postavite v primeren položaj in nastavite interferometer, da ga pravilno poravnate z laserskim žarkom. Zaženite laserski modul in interferometer ter opazujte motnje. Če so moteče obrobne enotne, vzporedne ravne črte ali krivulje, to pomeni, da je napaka valovnega laserskega žarka majhna in kolimacija visoka; Če so moteče obrobje upognjene, zasukane ali kako drugače nepravilne, to pomeni, da ima laserski žarek veliko napako v valovi in je treba še naprej prilagoditi.

3. Kalibracijska metoda

① Prilagodite položaj in kot optičnega elementa

Načelo

Položaj in kot optičnega elementa imata pomemben vpliv na kolimacijo laserja. Z natančno prilagoditvijo položaja in kota optičnega elementa se lahko spremeni smeri širjenja in osredotočenega učinka laserskega žarka, s čimer se optimizira kolimacijo žarka.

Metoda delovanja

Najprej je treba določiti optične elemente, ki jih je treba prilagoditi, kot so leče, reflektorji itd. Uporabite mehanizme za nastavitev natančnosti, kot so natančno nastavitev vijakov, nosilci za nastavitev itd. Med postopkom prilagajanja lahko informacije o povratnih informacijah iz opreme za odkrivanje združijo za spremljanje sprememb laserske kolimacije v realnem času. Na primer, če odkrivanje ugotovi, da laserski žarek odstopa od idealne smeri v desno, lahko vodoravni položaj leče ali reflektorja prilagodimo tako, da premikate laserski žarek v levo, da dosežemo namen popravka. Po zaključku prilagoditve ponovno uporabite opremo za zaznavanje, da preverite, ali lahko kolimacija izpolnjuje zahteve.

② Uporabite samodejni kalibracijski sistem

Načelo

Samodejni kalibracijski sistem uporablja napredno tehnologijo senzorjev, elektronske krmilne sisteme in algoritme za samodejno zaznavanje odstopanja kolimacije laserja in samodejno prilagoditi položaj in kot optičnih komponent v skladu s prednastavljenim programom, da doseže hitro in natančno umerjanje.

Metoda delovanja

Konfigurirajte ustrezne parametre samodejnega kalibracijskega sistema, kot so območje kalibracije, občutljivost, hitrost umerjanja itd. Po zagonu sistema samodejnega kalibracije bo sistem samodejno zaznal in analiziral laserski modul. Če ugotovimo, da odstopanje kolimacije presega nastavljeno območje, bo sistem samodejno zagnal mehanizem za nastavitev, da prilagodi položaj in kot optične komponente. Med postopkom prilagajanja bo sistem spremljal spremembe kolimacije v realnem času, dokler kolimacija ne ustreza vnaprej določenim zahtevam. Uporaba samodejnega kalibracijskega sistema lahko izboljša učinkovitost in natančnost kalibracije ter zmanjša vpliv človeških dejavnikov na rezultate umerjanja.

Skratka, laserska kolimatizacija je ključni kazalnik za merjenje zmogljivosti laserskih modulov, njegova optimizacija pa vključuje svetlobne vire, optične sisteme, mehanske strukture itd. Z napredovanjem znanosti o materialih, proizvodnih procesov in inteligentnemu nadzorne tehnologije bo nadzor nad laserskimi moduli natančnejši in učinkovit.

Kontaktni podatki:

Če imate kakšne ideje, se lahko pogovorite z nami. Ne glede na to, kje so naše stranke in kakšne so naše zahteve, bomo sledili našemu cilju, da svojim strankam zagotovimo kakovostne, nizke cene in najboljšo storitev.

Email:info@loshield.com

Email:info@loshield.com

Tel: 0086-18092277517

Tel: 0086-18092277517

![]() Faks: 86-29-81323155

Faks: 86-29-81323155

WeChat: 0086-18092277517

WeChat: 0086-18092277517